最近、めっきりガラスびんを見かけなくなった。もともとガラスびんだったものが缶やペットボトルにシフトチェンジしているのが理由だと思うが、もう少し身近なものだったはずだ。

一方で、瓶ビールや日本酒、栄養ドリンクや美容ドリンクなどには、これまでと変わることなくガラスびんが採用されている。一般的には捨てやすく割れる危険性もない缶やペットボトルのほうが使いやすいが、なぜ今もガラスびんが使われ続けているのだろうか。

今回は、年間生産量35万トン、国内シェア約40%を占める日本山村硝子株式会社(以下、日本山村硝子)ガラスびんカンパニーマーケティング部の部長高橋啓市さんにガラスびんの現在について聞いた。

ガラスびんの減少は緩やかになる見込み。その理由は?

包装容器としてガラスびんの利用が広まったのは、17世紀中ごろのヨーロッパと言われている。当初は手作りでガラスびんが作られたが、飲み口の精度が悪く密閉性が低いため、持ち歩きの包装容器としては評価が低かったそうだ。そんなガラスびんが実用的になったのは、20世紀初頭のこと。アメリカで自動製びん機が発明され、工場での大量生産が可能になると、金型を作り、ガラスを流し込んで作るという方法がとられたことで口部の精度が安定化。実用的な包装容器として広く使われるようになっていった。

西洋で作られたガラスびんが大量に日本に持ち込まれたのは、幕末ごろと推測されている。古来より日本で使用されていた陶磁器は、焼きの工程を踏むことで縮んでしまうため思ったサイズにならないことがあり、包装容器としては不十分だった。そこに西洋の工場で量産されたガラスびんが持ち込まれたことで、状況が一変。当時は包装容器自体が非常に貴重だったため、西洋人が持っていた使用済みのガラスびんを回収・洗浄して再使用していたそう。その後アメリカからビール瓶が持ち込まれ、これを再使用するリユースシステムが完成。のちに国内のビール需要自体も高まり、国内でのガラスびん製造がスタートした

「こうした流れの中で、弊社は1914年に『山村商店』として創業し、ガラス用の砂の採掘をして瓶を製造する企業への供給を行っていました。包装容器不足が社会問題だったこともあり、自らガラスびんの製造を開始し、今の日本山村硝子株式会社となったんです」

当初、国内でのガラスびんの多くはビールメーカーへの供給が中心だったが、木の桶や樽、徳利などで販売されていた日本酒もガラスびんへと徐々に置き換わっていった。ビールや日本酒を飲み切ったあとに醤油などの液体調味料を入れて再使用するようになったことが、酒類以外にもガラスびんが採用されるきっかけだそう。目薬にもガラスびんが採用されていた時期もあったのだとか。

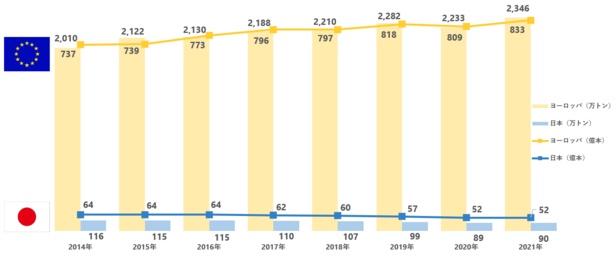

こうしてさまざまな酒類食品の包装容器として活躍したガラスびんは、1990年には生産量が240万トンとなりピークを迎えることに。しかし、のちにメタル缶の利用が拡大し、さらにゴミ拡散防止のための自主規制が撤廃された影響で小型ペットボトルが登場したことにより、徐々にガラスびんの市場規模も縮小してしまう。2023年には90万トンを割り、ピーク時の約4割にまで減少してしまった。

「今後の減少ペースは、もう少し緩やかになっていくのではないかと考えています。というのも、海外ではガラスびんの需要が高まっているんです。その理由として、ガラスびんにしかない密閉性の高さや、内容物に影響を与えない天然由来の素材からできているという点が挙げられます。加えて、ガラスびんにしか出せない“高級感”も国内外で需要を保っている理由だと思います」

少しずつ数を減らしているガラスびんだが、ほかの包装容器にはないメリットや魅力があるようだ。“ガラスびんでしかできないこと”を突き詰めながら、今後も活躍していくのだろう。

ガラスびんに“色付き”があるのはなぜ?

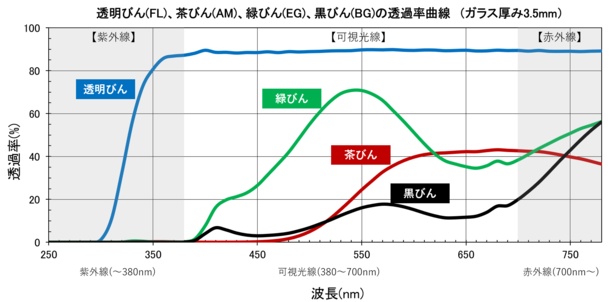

ところで、ガラスびんといえば透明のイメージだが、びんビールや大塚製薬の「オロナミンC」は茶色、日本酒や焼酎は青や緑といった色付きのガラスびんに入れて提供されている。色にはどのような意味があるのだろうか。

「ガラスびんを茶色にすることで、内容物を紫外線から守っているんです。ビタミンCが含まれている飲み物は特に紫外線に影響されやすいので、適した色のガラスびんに入れる必要があります。日本酒や焼酎に関しては商品のイメージやブランディングによって、青や緑、黒のガラスびんが採用されることが多いですね。こうした色付きの包装容器は、リサイクルの都合上ペットボトルではできないので、ガラスびんだからこそできることなんですよ」

紫外線から守るだけなら缶でも可能だが、ガラスびんには“中身が見える”という大きなメリットも存在する。その安心感と機能性、ガラスびんでしか出せない高級感によってあらゆる商品の魅力を最大限に高めて世に送り出していると言える。

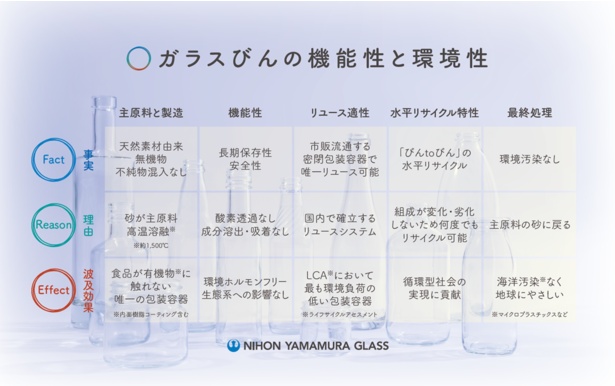

日本では減少傾向にあるガラスびん。しかし前述したように、海外ではそのようなことはなく、特に欧米圏を中心に市場が拡大しているというデータが出ている。包装容器が環境や人体に与える影響について追求する姿勢から、ガラスびんの3R適性(リユース・リデュース・リサイクル)への注目が高まり、包装容器としてのガラスびんの価値が再評価されているのだそう。

「ガラスびんはボトルtoボトル、すなわち水平リサイクルを永続的に行える包装容器です。いうなれば、100年前のガラスびんが今に活かされ、今のガラスびんも100年先に活かされます。樹脂など有機物で作られた包装容器は、リサイクルの過程でいずれは劣化し廃棄されます。そういった観点では、ガラスびんはSDGsの目標達成にも貢献できる包装容器かもしれません」

また、ホテルの客室飲料においても、ガラスびん入り飲料の新規採用やペットボトルからの切り替えが増えている。海外旅行客を含め、さまざまなステークスホルダーの要望に応えてのことだそうだ。「内容物と環境や人体への影響などを気にされる方もいらっしゃいます。そのような心配をしなくていい包装容器は、ガラスびんが唯一のものなのではないかと考えています」と、高橋さんは語った。

さらに、SDGsの観点から「使い捨て包装容器を出さないように」と持ち歩く人が増えたマイボトルも、日本山村硝子ではガラスびんで製造。ステンレスよりも安価に手に入り、半永久的に使用可能である点が評価されている。ガラスびんにある“持ち歩きにくさ”というデメリットを解消した。

ガラスびんならではのよさをアピールして復活を目指す

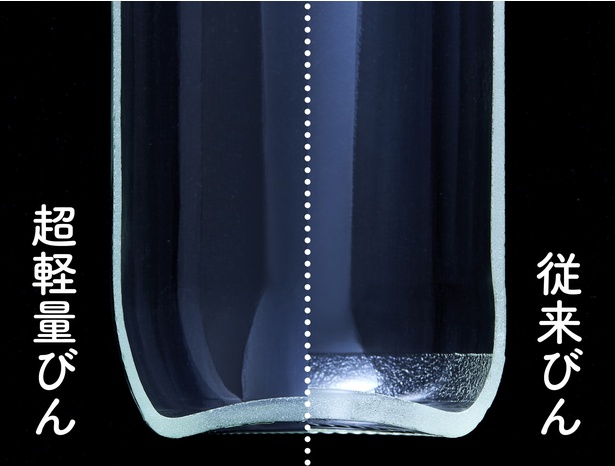

「リユース・リデュース・リサイクルの『3R』が完全に成り立つ唯一の包装容器であるという特徴を、これまで以上に伸ばしていきたい」と語る高橋さん。重さがネックとなることもあるガラスびんだが、業界を挙げて積極的に軽量化を行っているそうだ。軽量化することで排出される二酸化炭素の量も減らすことができ、環境への配慮もできる。

さらに日本山村硝子では、二酸化炭素の排出量削減に向けてガラスの燃焼に関するアプローチも行っている。ガラスの溶融に必要な燃焼には主に天然ガスを使用するが、燃焼時に二酸化炭素が排出される。同社では、燃焼時に二酸化炭素を排出しない次世代エネルギーであるアンモニアを100%使用した燃焼で溶融する実験を行い、成功。今後、アンモニアを用いたガラス溶融技術の開発をさらに進めていくという。

また、燃焼方法だけでなく、原料についても新たな試みをしているのだとか。ガラスびんの原料のひとつが「シリカ(けい砂)」だが、実は精製した貝殻やサンゴでも理論上は代用できる。日本山村硝子が注目したのは、なんと「もみ殻」だ。

「もみ殻は収穫したお米の一番外側の部分なんですが、基本的には産業廃棄物となってしまうものなんです。もみ殻にはシリカが含まれており、日本山村硝子ではもみ殻からシリカを抽出してガラスびんを作ることに成功しました。『Momi Glass』と名付けたのですが、普通のガラスびんと同じように、一度作ればずっと使い続けることができる水平リサイクルが可能な包装容器なんです」

お米からできた「Momi Glass」は、特に日本酒の容器としておすすめだ。日本酒を作るために使用されるお米のもみ殻が「Momi Glass」の製造に使われ、販売されるというひとつのサイクルができあがる。いつも捨てている素材を使って半永久的に使用可能な包装容器を作ることで、SDGsに貢献している。

「このように、ガラスびんにできることはまだまだたくさんあります。これからも環境に配慮しながら、ガラスびんの可能性を探っていきたいです」

ガラスびんは、実は私たちの知らないところでさまざまな進化を遂げており、現代にその価値を示し続けている。ガラスびんにしかないメリットが再注目され、また身近なものとなる日が近いのかもしれない。

取材・文=織田繭(にげば企画)